设计基于AMR角度传感器的智能化位置感应系统 工程设计与施工实践

在现代智能化系统工程中,精确可靠的位置检测是实现自动化控制、运动追踪与状态监控的核心环节。基于各向异性磁阻(AMR)技术的角度传感器,凭借其高精度、低功耗、强抗干扰能力及非接触式测量优势,已成为工业自动化、机器人、汽车电子等高端应用中的理想选择。要成功设计并部署一个集成AMR角度传感器的位置感应系统,需遵循一套从理论到实践的严谨流程,涵盖系统设计、硬件选型、软件算法开发直至现场施工与调试的全过程。

一、 系统需求分析与总体设计

必须明确系统的具体需求,这是所有设计工作的基石。

- 性能指标定义:确定所需测量的角度范围(如0-360°连续旋转或有限角度)、精度要求(如±0.1°)、分辨率、响应速度(带宽)以及工作环境(温度范围、振动、电磁干扰等级)。AMR传感器通常能提供优于0.1°的精度,非常适合高精度应用。

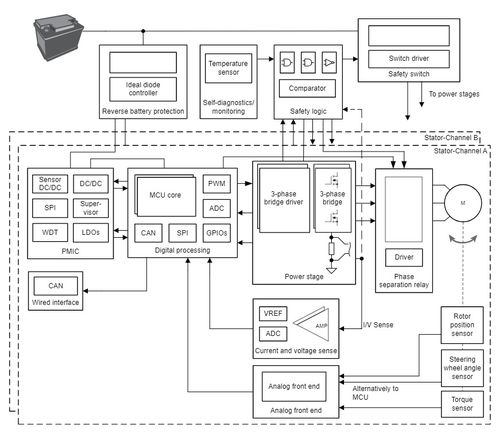

- 系统架构规划:规划系统的整体架构。一个典型的AMR位置感应系统包括:

- 传感单元:AMR角度传感器芯片及其必要的辅助磁铁(用于产生被测轴旋转所调制的磁场)。

- 信号调理单元:传感器输出的模拟信号(通常是正弦/余弦电压)可能需要放大、滤波等预处理。

- 数据处理单元:微控制器(MCU)或数字信号处理器(DSP),负责通过CORDIC算法等将正弦/余弦信号转换为高精度的角度数字值,并处理非线性校正、温度补偿等。

- 通信接口:根据上层系统需求,配置如SPI、I²C、PWM、模拟电压输出或工业总线(如CAN、RS485)等接口,用于上传角度数据。

- 电源管理单元:提供稳定、洁净的电源,确保传感器和电路在噪声环境下稳定工作。

二、 关键硬件设计与选型

硬件设计是实现系统功能的物理基础。

- AMR传感器与磁路设计:

- 选择符合精度、封装和接口要求的AMR传感器芯片(如NXP、Sensitec等厂商产品)。

- 磁路设计至关重要:这是影响系统精度和稳定性的关键。需要根据传感器数据手册,精心选择永磁体(如径向磁化的小型钕铁硼磁铁)的形状、尺寸、剩磁和安装位置。必须确保在传感器敏感区域产生强度适中(通常在几十到几百mT)、均匀且与旋转轴同心的磁场。通常采用有限元分析软件进行磁场仿真以优化设计。

- 机械安装必须保证磁铁与传感器之间的气隙恒定,并严格对准,以最小化偏心误差和倾斜误差。

- PCB与电路设计:

- 设计高质量的PCB布局,将传感器模拟部分与数字部分、电源部分进行隔离,采用接地平面和电源去耦技术,最大限度降低噪声干扰。

- 信号调理电路(如仪表放大器、抗混叠滤波器)应靠近传感器放置。

- 为MCU预留足够的计算资源和准确的时钟,以运行复杂的角度解算和补偿算法。

- 机械结构设计:设计稳固的传感器安装座和磁铁安装机构,确保在振动、冲击和温度变化下,相对位置关系保持不变。考虑使用非磁性材料(如铝、不锈钢)以避免干扰磁场。

三、 核心软件算法与智能化功能实现

软件是赋予系统“智能”的灵魂。

- 角度解算与校准:

- 在MCU中实现高效的反正切(CORDIC)算法,将传感器的正弦(Sin)和余弦(Cos)电压值实时转换为角度。

- 实施系统级校准:由于磁路不完美、安装误差等,原始角度输出会存在偏移、幅值不等、相位差和非线性误差。需要在出厂前,通过高精度转台在多个点采集数据,拟合误差模型(如查找表或多项式),并在软件中实时补偿,这是达到标称精度的必要步骤。

- 温度补偿:AMR传感器和磁铁的磁特性会随温度漂移。可集成温度传感器,建立温度-角度误差模型,在软件中进行动态补偿。

- 故障诊断与智能化:

- 实时监控Sin/Cos信号的幅值和正交性,可诊断磁铁丢失、传感器故障或严重干扰。

- 实现多圈计数功能,通过组合AMR的单圈绝对角度和额外的增量信息(如齿轮传感器或软件算法)扩展测量范围。

- 可集成滤波算法(如卡尔曼滤波)来平滑数据,提高动态测量性能。

- 提供丰富的状态信息和可配置参数,支持通过通信接口进行远程监控与配置。

四、 系统工程化施工与调试

将设计转化为可靠运行的实体系统,需要严谨的施工流程。

- 环境勘察与安装准备:实地考察安装位置,评估电磁环境、振动、温湿度等是否满足设计要求。准备合适的工具和工装。

- 精密机械安装:严格按照设计图纸,使用激光对中仪等高精度工具,确保传感器模块与被测旋转轴之间的同心度、垂直度和气隙公差。这是保证最终精度的最关键施工环节。

- 电气接线与隔离:规范布线,动力电缆与信号电缆分开走线,必要时使用屏蔽线缆并将屏蔽层单点接地。做好系统的接地设计,避免地环路干扰。

- 系统上电与初步调试:逐步上电,检查电源电压、通信链路是否正常。通过调试接口读取原始数据和计算后的角度,观察其随轴旋转的变化是否平滑、连续。

- 现场校准与验证:虽然传感器模块已出厂校准,但在最终安装后,可能因微小的安装偏差需要做“末端校准”。在系统初始化的位置做一个零点标定。如果条件允许,可在现场使用便携式高精度角度基准进行关键点的误差验证和微调。

- 系统集成与测试:将位置感应系统接入上层PLC、运动控制器或数据采集系统。进行长时间运行测试、极端条件(如高低温启停)测试,验证其稳定性、可靠性和通信的鲁棒性。

- 文档交付与培训:提供完整的施工图纸、接线图、调试记录、校准报告及使用维护手册,并对现场操作和维护人员进行培训。

###

设计并实施一个基于AMR角度传感器的智能化位置感应系统,是一项跨学科的系统工程,深度融合了磁学、电子电路、嵌入式软件、机械设计和现场工程实践。成功的关键在于:前期明确的需求与精准的磁路/机械设计、中期的精密算法补偿与智能化功能开发、以及后期一丝不苟的安装施工与系统化调试。遵循这一完整流程,才能打造出在复杂工业现场中稳定、精确、智能的位置感知“神经末梢”,为更高层次的自动化与智能化决策提供可靠的数据基石。

如若转载,请注明出处:http://www.kgbzm.com/product/3.html

更新时间:2026-03-03 02:02:43